Manuelle Planung über die grafische Plantafel in der Produktion

Über den Menüpunkt "Plantafel (grafisch)" auf dem Reiter "Produktion" kann die manuelle Produktionsplanung aufgerufen werden, mit deren Hilfe die ungeplanten Arbeitsgänge verschiedener Produktionsaufträgen den gewünschten Kapazitätsstellen und Maschinen zugeordnet werden können oder bereits geplante Arbeitsgänge erneut umgeplant werden können. Sie können die Arbeitsgänge durch Drag & Drop aus dem ungeplanten Bereich in den geplanten Bereich verschieben und natürlich aus dem geplanten Bereich zurück in den ungeplanten Bereich. Die Position der Arbeitsgänge wird dabei sowohl im geplanten, als auch im ungeplanten Bereich automatisch gespeichert.

Es werden dabei natürlich nur die Produktionsaufträge und Arbeitsgänge angezeigt, die man selbst ausführen möchte und es werden daher extern zu fertigende Produktionsaufträge und Arbeitsgänge nicht in der manuellen Plantafel angezeigt:

- Bei Produktionsaufträgen mit der Fertigungsart "Externe Dienstleistung", werden die extern auszuführenden Arbeitsgänge nicht in der Plantafel angezeigt. Die selbst auszuführenden Arbeitsgänge werden dagegen in der Plantafel angezeigt. Dabei gelten diese Produktionsaufträge als "ungeplant" bis mindestens einer der selbst auszuführenden Arbeitsgänge eingeplant wurde und werden solange als "teilweise geplant" angesehen bis ALLE selbst auszuführenden Arbeitsgänge eingeplant sind. Erst dann wird der disponierte Produktionsauftrag als "vollständig geplant" angesehen.

- Die Arbeitsgänge von Produktionsaufträgen mit der Fertigungsart "Externe Fertigung/Bestellung", werden in der manuellen Plantafel nicht angezeigt und werden sofort als " vollständig geplant" angesehen.

- Produktionsaufträge ohne Arbeitsgänge werden ebenfalls nicht in der Plantafel angezeigt und gelten als "vollständig geplant"

- Die Funktionen "Splitten" und "Zusammenfassen" werden bei Aktivierung der Plantafel in jedem Status deaktiviert und stehen nur zur Verfügung, wenn die Bearbeitung von teilweise oder komplett geplanten Produktionsaufträgen erlaubt ist.

Inhaltsverzeichnis

- Manuelle Produktionsplanung - Allgemeine Übersicht der Funktionen

- Aktivierung der manuellen Plantafel

- Systemeinstellungen für die manuelle Plantafel

- Hilfreiche Tastenkombinationen in der Plantafel

- Einen Arbeitsgang einplanen

- Einen Arbeitsgang wieder ausplanen

- Darstellung in der Hauptmaske

- Teilweise geplante oder komplett geplante Produktionsaufträge bearbeiten

- Externe Arbeitsgänge mit der Fertigungsart "Externe Dienstleistung" in der Plantafel

- Geplante Produktionsaufträge im Status "In Produktion" und "QS":

- Visualisierung von Arbeitsgängen

- Wirkungsgrad einer Kapazitätsstelle

- Zeitmodelle (Zeitpläne) & Schichten

- Erzeugung von (dispositiven) Bestellvorschlägen mit der Plantafel

Manuelle Produktionsplanung - Allgemeine Übersicht der Funktionen

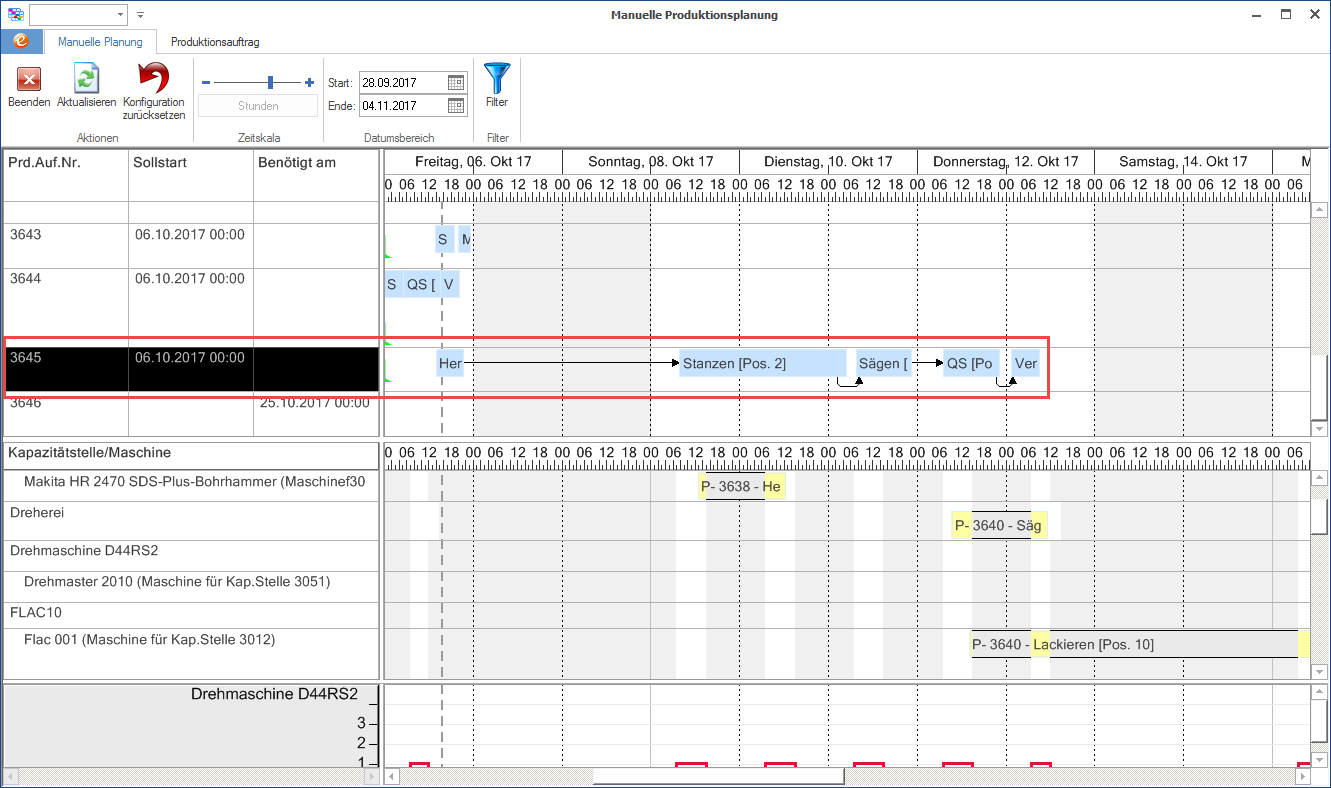

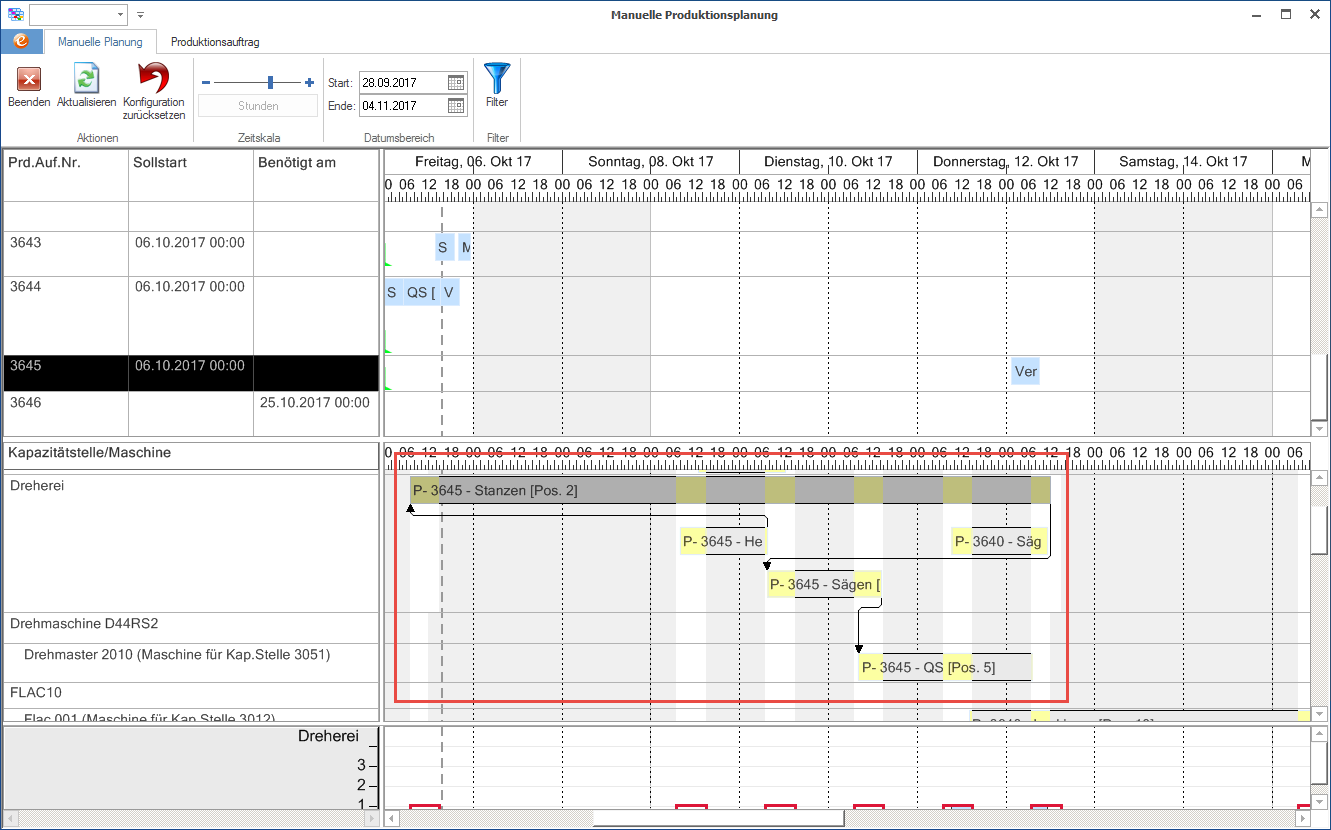

Die Plantafel ist in vier Bereiche unterteilt:

- Im oberen Bereich finden Sie das Ribbon, mit deren Hilfe Sie die Anzeige und das Aussehen der beiden darunterliegenden Bereiche konfigurieren können

- Im direkt darunterliegenden Bereich finden Sie die Produktionsaufträge mit noch nicht geplanten Arbeitsgängen.

- Im darunterliegenden Bereich finden Sie die geplanten Arbeitsgänge, die den jeweiligen Kapazitätsstellen und Maschinen zugeordnet sind.

- Im unteren Bereich wird Ihnen die noch verfügbare Kapazität der aktuell markierten Kapazitätsstelle angezeigt.

Im Ribbon stehen Ihnen auf dem Reiter "Manuelle Planung" die folgenden Aktionen zur Verfügung:

| Symbol | Beschreibung | Tastenkombination |

|---|---|---|

|

|

Drücken Sie auf dieses Symbol, um den Dialog "Manuelle Produktionsplanung" zu verlassen. |

ESC oder ALT + |

|

|

Drücken Sie auf dieses Symbol, um die Ansicht in dem Dialog "Manuelle Produktionsplanung" zu aktualisieren und Änderungen an den disponierten / sich bereits in Produktion befindenden Produktionsaufträgen angezeigt zu bekommen.

|

ALT + |

|

|

Drücken Sie auf dieses Symbol, dann wird die Konfiguration der manuellen Plantafel auf den Standard zurückgesetzt:

|

ALT + |

|

|

Stellen Sie hier die Zeitskala für die ungeplanten und geplanten Arbeitsgänge ein, indem Sie den Schieberegler entsprechend einstellen. Sie können den Schieberegler entweder mit nach links und nach rechts verschieben oder direkt mit der Maus den Schieberegler an die gewünschte Position ziehen. Die aktuell gewählte Zeitskala wird Ihnen direkt darunter angezeigt, es gibt insgesamt vier Stufen:

|

|

|

|

Stellen Sie hier ein, ab welchem Datum die ungeplanten und geplanten Arbeitsgänge angezeigt werden soll. Beim Verlassen des Dialogs wird das zuletzt als Start eingestellte Datum für den Benutzer gespeichert und beim nächsten Starten des Dialogs wieder vorgeschlagen.

|

|

|

|

Stellen Sie hier ein, bis zu welchem Datum die ungeplanten und geplanten Arbeitsgänge angezeigt werden soll. Beim Verlassen des Dialogs wird das zuletzt als Ende eingestellte Datum für den Benutzer gespeichert und beim nächsten Starten des Dialogs wieder vorgeschlagen.

|

|

|

|

Schränken Sie hier die Anzeige der Produktionsaufträge im ungeplanten Bereich ein, dabei greift die Einschränkung sowohl für bereits geplante, als auch nicht geplante Produktionsaufträge.

Drücken Sie auf diesen Button, öffnet sich die Maske "Produktionsauftrag suchen" und Sie können die Anzeige in diesem Bereich auf disponierte Produktionsaufträge mit bestimmten Kriterien, wie z.B. Stückliste oder Priorität, einschränken. Nähere Informationen zu den Möglichkeiten in diesem Dialog finden Sie unter Dialogfenster Produktionsauftrag suchen.

Beim Verlassen des Dialogs wird der Zustand des Filters für den Benutzer gespeichert und wird beim nächsten Starten der Plantafel automatisch angewendet. |

ALT + |

|

Kapazitätsstelle |

Schränken Sie hier die Anzeige der Produktionsaufträge im geplanten Bereich auf die ausgewählte Kapazitätsstelle mit ihren Maschinen ein. Drücken Sie auf diesen Menüpunkt, öffnet sich die Maske "Kapazitätsstellen Auswahl" und Sie können die Anzeige im geplanten Bereich auf eine bestimmte Kapazitätsstelle mit ihren Maschinen einschränken. Nähere Informationen zu den Möglichkeiten in diesem Dialog finden Sie unter Dialogfenster Kapazitätsstellen Auswahl.

Beim Verlassen des Dialogs wird der Zustand des Filters für den Benutzer gespeichert und wird beim nächsten Starten der Plantafel automatisch angewendet. |

ALT + |

|

|

Schränken Sie hier die Anzeige im geplanten Bereich auf die Kapazitätsstellen und Maschinen ein, die zu den Arbeitsgängen gehören, welche dem im ungeplanten Bereich markierten Produktionsauftrag zugeordnet sind. Drücken Sie auf diesen Button wird der Filter aktiviert: Sobald ein Produktionsauftrag im ungeplanten Bereich markiert wird, die Anzeige im geplanten Bereich auf die Kapazitätsstellen und Maschinen eingeschränkt, die dessen Arbeitsgängen zugeordnet worden sind

Beim Verlassen des Dialogs wird der Zustand des Filters für den Benutzer gespeichert und wird beim nächsten Starten der Plantafel automatisch angewendet. |

Auf dem Reiter Produktionsauftrag finden Sie die folgenden Informationen:

| Symbol | Beschreibung | Tastenkombination |

|---|---|---|

|

|

Hier können Sie über das Dialogfenster Auftragsinformation Informationen zum selektierten Produktionsauftrag aufrufen:

|

ALT + |

Im Bereich der ungeplanten Arbeitsgänge finden Sie die folgenden Informationen:

- Links finden Sie die Nummer des Produktionsauftrags, das geplante Datum an dem der Produktionsauftrag gestartet werden soll und/ oder das Datum, an dem er benötigt wird. Rechts daneben sind die einzelnen Arbeitsgänge zu diesem Produktionsauftrag zu finden. Ein Arbeitsgang kann immer nur innerhalb seines dazugehörigen Produktionsauftrags verschoben werden, er kann keinem anderen Produktionsauftrag zugeordnet werden.

Hinweis:

Der "Sollstart" wird mit dem Datum aus dem Feld "Soll Prod. Beginn" gefüllt, während das "Benötigt am"-Datum aus dem gleichnamigen Feld kommt. Es muss immer ein Feld befüllt sein, es können aber auch beide Felder befüllt sein.

Klicken Sie auf einen Produktionsauftrag, dann wird die Reihenfolge der dazugehörigen Arbeitsgänge mit Hilfe von Pfeilen visualisiert und automatisch zum ersten Arbeitsgang im geplanten Bereich gescrollt oder dem "Sollstart" im ungeplanten Bereich bzw. dem ersten Arbeitsgang falls nur das "Benötigt am"-Datum angegeben wurde. Eine Visualisierung findet nicht statt, wenn die Reihenfolge der Arbeitsgänge nicht mehr fortlaufend dargestellt werden kann oder keine Positionsnummer für die Arbeitsgänge vergeben wurde.

Beispiel:

- Es gibt drei Arbeitsgänge:

Arbeitsgang 1- Arbeitsgang 2

- Arbeitsgang 3

Arbeitsgang 2 wird eingeplant, aber die Arbeitsgänge 1 und 3 noch nicht. Eine Visualisierung ist nicht mehr möglich, weil durch den fehlenden Arbeitsgang 2 die Arbeitsgänge im ungeplanten Bereich nicht mehr fortlaufend sind.

- Rechts finden Sie die Arbeitsgänge zu diesem Produktionsauftrag, wobei die Reihenfolge aus dem dazugehörigen Produktionsauftrag initial übernommen wird. Markieren Sie einen Arbeitsgang, dann wird im geplanten Bereich die dazugehörige Kapazitätsstelle und ggf. die zugeordnete Maschine automatisch markiert und angezeigt. Sie können den Arbeitsgang direkt einer Maschine dieser Kapazitätsstelle zuordnen oder eine Maschine einer anderen Kapazitätsstelle auswählen. Befinden Sie sich mit der Maus auf einem Arbeitsgang, dann werden Ihnen in einem Tooltip die folgenden Informationen angezeigt:

- Position = Positionsnummer des Arbeitsgangs

- Art. Nr. = Artikelnummer der zu produzierenden Produktionsstückliste

- Fert.Var. Bez. = Fertigungsvariante der zu produzierenden Produktionsstückliste

- Prd.Bez. = Bezeichnung des Produktionsauftrags (im Standard immer P-PRODUKTIONSAUFTRAGSNUMMER)

- Ber. Start = Zeitpunkt zu dem der Arbeitsgang gemäß der Anordnung in der Plantafel starten sollte

- Ber. Ende = Zeitpunkt zu dem der Arbeitsgang gemäß der Anordnung in der Plantafel enden sollte

Hinweis:

Die Reihenfolge der Arbeitsgänge wird nur beim ersten Laden des dazugehörigen Produktionsauftrages in die Plantafel übernommen. Alle weiteren Anpassungen im Produktionsauftrag werden nicht mehr an die Plantafel weitergegeben, damit die manuellen Änderungen an der Reihenfolge in der Plantafel nicht durch die Anpassungen im Produktionsauftrag überschrieben werden.

- Der Balken

vor Beginn des Arbeitsgangs zeigt die Länge der Vorlaufzeit an, welche ggf. auch vor dem Soll.Prod.Beginn liegen darf.

vor Beginn des Arbeitsgangs zeigt die Länge der Vorlaufzeit an, welche ggf. auch vor dem Soll.Prod.Beginn liegen darf. - Der ausgesparte Balken zu Beginn des Arbeitsgangs

zeigt die Länge der Rüstzeit vor Beginn des eigentlichen Arbeitsgangs an.

zeigt die Länge der Rüstzeit vor Beginn des eigentlichen Arbeitsgangs an. - Der dunkelblaue Balken

zeigt die Länge der Stückzeit an, d.h. die Zeit die konkret auf der Kapazitätsstelle für die Fertigung benötigt wird und die einzige Zeit, die vom Wirkungsgrad der Kapazitätsstelle beeinflusst wird. Falls eine Rüstzeit hinterlegt ist, beginnt er immer erst nach der Rüstzeit.

zeigt die Länge der Stückzeit an, d.h. die Zeit die konkret auf der Kapazitätsstelle für die Fertigung benötigt wird und die einzige Zeit, die vom Wirkungsgrad der Kapazitätsstelle beeinflusst wird. Falls eine Rüstzeit hinterlegt ist, beginnt er immer erst nach der Rüstzeit. - Der hellblaue Balken

zeigt die Gesamtdauer des Arbeitsgangs an, mit der die Kapazitätsstelle belegt und beinhaltet die Rüstzeit und die Stückzeit.

zeigt die Gesamtdauer des Arbeitsgangs an, mit der die Kapazitätsstelle belegt und beinhaltet die Rüstzeit und die Stückzeit. - Das Symbol

kennzeichnet das "Soll.Prod.Beginn"-Datum eines Produktionsauftrags, er kann nicht vor diesem Zeitpunkt produziert werden.

kennzeichnet das "Soll.Prod.Beginn"-Datum eines Produktionsauftrags, er kann nicht vor diesem Zeitpunkt produziert werden. - Das Symbol

kennzeichnet das "Benötigt am"-Datum eines Produktionsauftrags, er kann nicht nach diesem Zeitpunkt produziert werden.

kennzeichnet das "Benötigt am"-Datum eines Produktionsauftrags, er kann nicht nach diesem Zeitpunkt produziert werden. - Beim Ziehen eines Arbeitsgangs in den geplanten Bereich werden diese Grenzen vom System überwacht, so dass kein Produktionsauftrag VOR dem Soll.Prod.Beginn oder NACH dem Benötigt am-Daten eingeplant wird.

- Sobald ein Produktionsauftrag vollständig geplant wurde, wird die Gesamtdauer dieses Produktionsauftrags im ungeplanten Bereich durch diesen Balken dargestellt:

Wird ein Arbeitsgang im ungeplanten Bereich nicht eingeplant, sondern einfach nur nach rechts oder links verschoben, so wird diese Position ebenfalls automatisch beim Loslassen (Drop) des Arbeitsgangs für diesen Produktionsauftrag gespeichert.

Im Bereich geplanten Arbeitsgänge finden Sie die folgenden Informationen:

- Links finden Sie die Kapazitätsstellen und die dazugehörigen Maschinen.

- Die Kapazitätsstellen werden mit ihrer Kurzbezeichnung und in fetter Schrift dargestellt, direkt darunter befinden sich leicht nach rechts eingeschoben, die zu der Kapazitätsstelle gehörenden Maschinen.

- Die Maschinen werden in normaler Schrift mit ihrer Kurzbezeichnung dargestellt.

- Es werden nur Kapazitätsstellen mit ihren Maschinen angezeigt, wenn diese innerhalb des Zeithorizonts zeitlich berücksichtigt werden sollen und damit im Zeitkalenderhorizont und somit in der Grob- und Feinplanung verwendet werden dürfen.

Hinweis:

Ob eine Kapazitätsstelle innerhalb des Zeithorizonts berücksichtigt werden darf, wird über die die Option "Kap. buchen" gesteuert:

- Ist diese nicht aktiviert, wird die Kapazitätsstelle nicht im Zeithorizont berücksichtigt und damit auch nicht in der Plantafel angezeigt.

- Ist diese aktiviert, wird die Kapazitätsstelle im Zeithorizont berücksichtigt und damit auch in der Plantafel angezeigt.

- Rechts finden Sie die Arbeitsgänge, wobei diese immer die Produktionsauftragsnummer und ihre Bezeichnung enthalten. Für jede Kapazitätsstelle und ihre dazugehörigen Maschinen wird dabei die NICHT verfügbare Zeit pro Tag gräulich hinterlegt. Da die Kapazitätsstelle in diesem Zeitraum nicht zur Verfügung steht, kann der Arbeitsgang in dieser Zeit nicht ausgeführt werden und es verlängert sich dadurch die Ausführungsdauer eines Arbeitsgangs.

Beispiel:

Ein Tag hat immer 24 Stunden, davon stehen für die Arbeit mit der Kapazitätsstelle 8 Stunden von 07:00 - 15:00 zur Verfügung. Jetzt wird ein Arbeitsgang mit einer Gesamtdauer von 10 Stunden auf die Kapazitätsstelle gezogen. Dieser soll um 07:00 beginnen, aber die Kapazitätsstelle hat nur eine Kapazität von 8 Stunden pro Tag, es bleiben also zwei Stunden übrig. Daher werden die verbleibenden zwei Stunden auf den nächsten Tag um 07:00 gelegt, so dass der Arbeitsgang in der Plantafel an Tag 1 um 07:00 beginnt und bis um 09:00 an Tag 2 dauert.

Dabei werden auch die einem Arbeitsgang hinterlegten Vorlauf- und Rüstzeiten bei der Darstellung ausgewertet und visualisiert:

- Der Balken

vor Beginn des Arbeitsgangs zeigt die Länge der Vorlaufzeit an, welche auch in einen für die Kapazitätsstelle nicht zur Verfügung stehenden Bereich gezogen werden darf und keine Kapazitätsstelle belegt.

- Der ausgesparte Balken zu Beginn des Arbeitsgangs

zeigt die Länge der Rüstzeit vor Beginn des eigentlichen Arbeitsgangs an und wird bei der Belegung der Kapazitätsstelle berücksichtigt.

Der dunkelblaue Balken

zeigt die Länge der Stückzeit an, d.h. die Zeit die konkret auf der Kapazitätsstelle für die Fertigung benötigt wird und die einzige Zeit, die vom Wirkungsgrad der Kapazitätsstelle beeinflusst wird. Falls eine Rüstzeit hinterlegt ist, beginnt er immer erst nach der Rüstzeit.

- Der gelbe Balken

zeigt die Gesamtdauer des Arbeitsgangs an, mit der die Kapazitätsstelle belegt und beinhaltet die Rüstzeit und die Stückzeit.

Markieren Sie einen Arbeitsgang und für diesen Produktionsauftrag gibt es noch ungeplante Arbeitsgänge, dann wird der dazugehörige Produktionsauftrag im ungeplanten Bereich ebenfalls markiert.

Dabei können Arbeitsgänge im geplanten Bereich nur bearbeitet werden, wenn der dazugehörige Produktionsauftrag sich im Status "Disposition" befindet, Arbeitsgänge deren Produktionsaufträge sich bereits im Status "In Produktion" oder "QS befinden, können dagegen nicht bearbeitet werden. Für die bessere Übersicht werden daher die Arbeitsgänge in der Plantafel mit unterschiedlichen Farben dargestellt:

- Geplante Arbeitsgänge, deren Produktionsauftrag sich im Status "Disposition" befindet, sind gelb eingefärbt und können verschoben werden.

- Geplante Arbeitsgänge, deren Produktionsauftrag sich im Status "QS" befindet, sind blau eingefärbt und können nicht verschoben werden.

- Geplante Arbeitsgänge, deren Produktionsauftrag sich im Status "In Produktion" befindet, sind grau eingefärbt und können nicht verschoben werden.

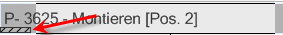

Ist bei einem Arbeitsgang eine Fortschrittsberechnung (Menge, Zeit oder Prozent) eingestellt, so wird die erfasste Ist-Zeit als schraffierte Fläche im unteren Bereich dieser Arbeitsgänge im geplanten Bereich dargestellt und falls er als erledigt markiert wurde mit einem grünen Haken auch sichtbar in der Plantafel als "Erledigt" gekennzeichnet.

Befinden Sie sich mit der Maus auf einem Arbeitsgang, dann werden Ihnen in einem Tooltip die folgenden Informationen angezeigt:

- Prd. Auf. Nr = Produktionsauftragsnummer

- Position = Positionsnummer des Arbeitsgangs

- Art. Nr. = Artikelnummer der zu produzierenden Produktionsstückliste

- Fert.Var. Bez. = Fertigungsvariante der zu produzierenden Produktionsstückliste

- Prd.Bez. = Bezeichnung des Produktionsauftrags (im Standard immer P-PRODUKTIONSAUFTRAGSNUMMER)

- Ber. Start = Zeitpunkt zu dem der Arbeitsgang gemäß der Anordnung in der Plantafel starten sollte

- Ber. Ende = Zeitpunkt zu dem der Arbeitsgang gemäß der Anordnung in der Plantafel enden sollte

- Fortschritt = Anzeige des Fortschritts gemäß der Fortschrittsberechnung (Menge, Zeit oder Prozent) in %, falls die Fortschrittsberechnung für den Arbeitsgang aktiviert wurde und bereits Arbeitszeit auf diesen Arbeitsgang für diesen Produktionsauftrag zurückgemeldet wurde.

Klicken Sie auf einen Arbeitsgang, dann wird die Reihenfolge der dazugehörigen Arbeitsgänge mit Hilfe von Pfeilen visualisiert. Eine Visualisierung findet nicht statt, wenn die Reihenfolge der Arbeitsgänge nicht mehr fortlaufend dargestellt werden kann oder keine Positionsnummer für die Arbeitsgänge vergeben wurde.

Beispiel:

Es gibt drei Arbeitsgänge:

- Arbeitsgang 1

- Arbeitsgang 2

- Arbeitsgang 3

Arbeitsgang 1 und Arbeitsgang 3 werden eingeplant, aber der Arbeitsgang 2 noch nicht. Eine Visualisierung ist nicht mehr möglich, weil durch den fehlenden Arbeitsgang 2 die Arbeitsgänge im geplanten Bereich nicht fortlaufend sind.

Wird ein Arbeitsgang im geplanten Bereich nicht ein- oder ausgeplant, sondern einfach nur nach rechts oder links verschoben, so wird diese Position ebenfalls automatisch beim Loslassen (Drop) des Arbeitsgangs für diesen Produktionsauftrag gespeichert und gleichzeitig natürlich bei komplett geplanten Arbeitsgängen die Anzeige im geplanten Bereich für die Gesamtdauer des Produktionsauftrags angepasst.

Im Bereich der verfügbaren Kapazität finden Sie die folgenden Informationen:

- Links wird der Name der Kapazitätsstelle und die Zeit in Stunden dargestellt. Rechts wird die konkrete Kapazität der markierten Kapazitätsstelle angezeigt:

- Die rote Linie markiert die maximal verfügbare Kapazität

- Der farbige Balken zeigt an, wie hoch die Auslastung der Kapazitätsstelle ist. Dabei wird alles UNTERHALB der maximalen Kapazität ohne Schraffierung und alles OBERHALB der maximalen Kapazität mit Schraffierung angezeigt. So kann auf einen Blick die Überlastung einer Kapazitätsstelle erkannt werden.

Aktivierung der manuellen Plantafel

Wichtig:

Die Plantafel gehört nicht zum Standardlieferumfang der Produktion und benötigt eine eigene Lizenz, die bei der eEvolution GmbH & Co. KG erworben werden kann.

Um die manuelle Plantafel verwenden zu können, müssen Sie diese zuerst in der Systemkonfiguration aktivieren:

- Öffnen Sie die Systemkonfiguration und wechseln Sie auf den Reiter "Kalk.Schema/Kosten/Terminierung" auf dem Reiter "Produktion".

- Aktivieren Sie in der Feldgruppe "Terminierung" die Option "Manuelle Plantafel".

- Speichern Sie Ihre Änderungen mit einem Klick auf "Übernehmen" oder "OK" und verlassen Sie die Systemkonfiguration.

- Starten Sie im Anschluss das Modul Produktion neu, damit die neu gesetzte Systemeinstellung angewendet werden kann.

- Nach dem Starten der Produktion steht nun auf dem Reiter "Produktion" im Bereich "Planung" der Menüpunkt "Plantafel (grafisch)" zur Verfügung, mit dem die Plantafel geöffnet werden kann.

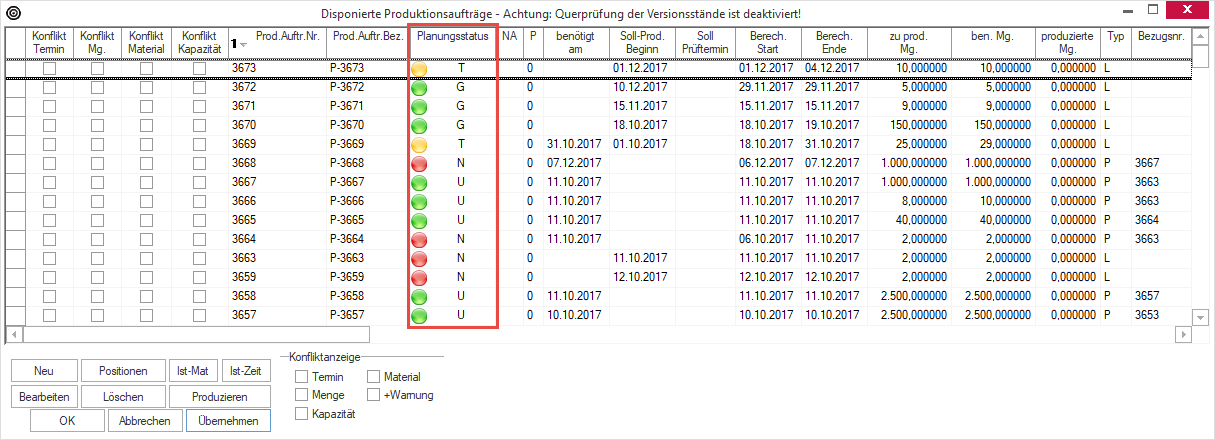

Nach der Aktivierung der manuellen Plantafel wird der Planungsstatus für die disponierten Produktionsaufträge in der Spalte "Planungsstatus" angezeigt. Dabei werden alle vorhandenen Produktionsaufträge als "ungeplant" angezeigt, bei denen es sich um Produktionsaufträge mit internen Arbeitsgängen handelt, die als Fertigungsart "Interne Fertigung" oder "Externe Dienstleistung" hinterlegt haben und alle anderen Produktionsaufträge als "geplant" angesehen.

Hinweis:

Produktionsaufträge ohne internen Arbeitsgänge oder mit der Fertigungsart "Externe Fertigung" werden immer als "geplant" angesehen und werden nicht in der manuellen Plantafel angezeigt.

Beim Öffnen der Plantafel werden die Arbeitsgänge für neue Produktionsaufträge direkt nach dem "Soll.Prod.Beginn"-Datum oder direkt vor dem "Benötigt am"-Datum im ungeplanten angeordnet, wobei das "Benötigt am"-Datum dem "Soll.Prod.Beginn" vorgezogenen wird. Es werden alle Anpassungen an der Position der Arbeitsgänge in der Plantafel automatisch gespeichert, egal ob es sich um den geplanten oder ungeplanten Bereich handelt.

Hinweis:

Sollten noch alte Informationen aus der Grobplanung für ältere Produktionsaufträge vorhanden sein, werden diese Informationen bei der Positionierung der Arbeitsgänge teilweise mit herangezogen.

Systemeinstellungen für die manuelle Plantafel

Sobald in der Systemkonfiguration für die Produktion auf dem Reiter "Kalk.Schema/Kosten/Terminierung" die Option "Manuelle Plantafel" in der Feldgruppe "Terminierung" aktiviert wurde, werden die folgenden exklusiven Einstellungen für die Plantafel in der Systemkonfiguration freigeschaltet und können durch den Administrator konfiguriert werden.

In der Feldgruppe "Prod. bei fehlender manuelle Planung starten" können Sie festlegen, wie sich das System beim Verschieben von nicht fertig geplanten Produktionsaufträgen in den Status "In Produktion" verhalten soll:

- immer: Ein Produktionsauftrag kann unabhängig von seinem Planungsstatus immer in den Status "In Produktion" verschoben werden.

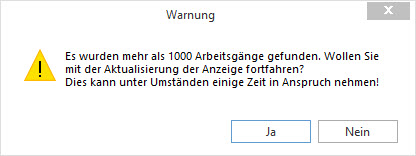

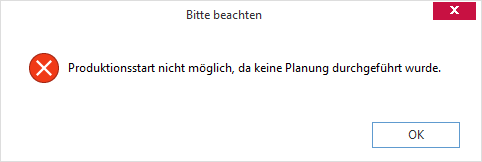

- nie: Ein Produktionsauftrag kann erst in den Status "In Produktion" verschoben werden, wenn er vollständig eingeplant wurde, d.h. der Planungsstatus muss "G" (vollständig geplant) oder "U" (nicht relevant für Plantafel) sein. Beim Versuch einen noch nicht fertig geplanten Produktionsauftrag in den Status "In Produktion" zu schieben, erscheint die folgende Meldung:

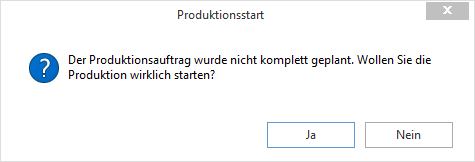

- Rückfrage: Beim Verschieben von einem nicht fertig geplanten Produktionsauftrag in den Status "In Produktion" erscheint eine Rückfrage, ob dieser Produktionsauftrag wirklich in den Status "In Produktion" übernommen werden soll:

- Ja: Der Produktionsauftrag wird in den Status "In Produktion" verschoben.

- Nein: Der Produktionsauftrag bleibt im Status "Disposition".

In der Feldgruppe "Manuelle Einstellungen Plantafel" können Sie verschiedene Einstellungen setzen, um das Standardverhalten der Plantafel zu verändern:

Bestellvorschläge auch erzeugen, wenn nicht vollständig geplant

Durch die Aktivierung dieser Option spielt der Planungsstatus eines Produktionsauftrags bei der Erzeugung von Bestellvorschlägen keine Rolle mehr. Die Bestellvorschläge können wie bisher direkt nach der Disposition eines Produktionsauftrags manuell oder automatisch erzeugt werden, ohne dass vorher der Planungsstatus des Produktionsauftrags überprüft wird. Bei der automatischen Erzeugung werden natürlich die Einstellungen des jeweiligen Artikels und die Einstellung "Bestellvorschläge erzeugen" auf dem Reiter "Aufträge/Lager/Chargen" in der Produktion berücksichtigt.

Hinweis:

Bei Aktivierung dieser Option werden die Bestellvorschläge VOR der vollständigen Planung der einzelnen Arbeitsgänge auf der Grundlage des "Benötigt am" oder "Soll.Prod.Beginn" des Produktionsauftrags erzeugt. Daher können die dadurch erzeugten Bestellvorschläge natürlich nicht den tatsächlichen Beginn des ersten Arbeitsgangs korrekt berücksichtigen.

Änderungen von in Plantafel geplanten Produktionsaufträgen im Status Dispo zulassen

Standardmäßig können an Produktionsaufträgen, die bereits voll oder teilweise geplant wurden, keine weiteren Änderungen mehr vorgenommen werden und die entsprechenden Bearbeitungsmöglichkeiten sind deaktiviert.

Mit Aktivierung dieser Option lässt sich die Möglichkeit der nachträglichen Bearbeitung wieder aktivieren, aber da die Planungsgrundlage sich verändert hat muss die manuelle Planung nach dieser Änderung noch einmal manuell durch den Benutzer angepasst werden.

Lesen Sie unbedingt vor der Aktivierung die ausführliche Beschreibung dieses Parameters in dem Abschnitt "Teilweise geplante oder komplett geplante Produktionsaufträge bearbeiten".

Hilfreiche Tastenkombinationen in der Plantafel

Auch in der Plantafel steht Ihnen eine Reihe von hilfreichen Tastenkombinationen zur Verfügung, um eine Funktion schneller aufzurufen. In der folgenden Tabelle sind diese Tastenkombination noch einmal aufgelistet:

| Tastenkombination | Symbol | Beschreibung |

|---|---|---|

| ESC |

|

Nutzen Sie diese Tastenkombination, um die Plantafel zu beenden und den Dialog zu verlassen. |

| F5 |

|

Nutzen Sie diese Tastenkombination, um die Ansicht in der Plantafel zu aktualisieren und Änderungen an den disponierten / sich bereits in Produktion befindenden Produktionsaufträgen angezeigt zu bekommen. |

| ALT + Z |

|

Nutzen Sie diese Tastenkombination, um die Konfiguration der Plantafel auf den Standard zurückzusetzen:

|

| ALT + A |

|

Nutzen Sie diese Tastenkombination, um die Maske "Produktionsauftrag suchen" zu öffnen und darüber die Anzeige im ungeplanten Bereich auf disponierte Produktionsaufträge mit bestimmten Kriterien, wie z.B. Stückliste oder Priorität, einschränken. Nähere Informationen zu den Möglichkeiten in diesem Dialog finden Sie unter Dialogfenster Produktionsauftrag suchen.

|

| ALT + K |

Kapazitätsstelle

|

Nutzen Sie diese Tastenkombination um die Maske "Kapazitätsstellen Auswahl" zu öffnen und dort die Anzeige im geplanten Bereich auf eine bestimmte Kapazitätsstelle mit ihren Maschinen einschränken. Nähere Informationen zu den Möglichkeiten in diesem Dialog finden Sie unter Dialogfenster Kapazitätsstellen Auswahl.

Beim Verlassen des Dialogs wird der Zustand des Filters für den Benutzer gespeichert und wird beim nächsten Starten der Plantafel automatisch angewendet. |

| ALT + I |

|

Markieren Sie einen Produktionsauftrag, so können Sie über diese Tastenkombination das Dialogfenster Auftragsinformation öffnen, um sich Informationen zum selektierten Produktionsauftrag anzeigen zu lassen. |

| Pfeiltaste links / rechts | Markieren Sie einen Arbeitsgang, so können Sie diesen mit den Pfeiltasten in Minutenschritten nach rechts und links verschieben. | |

| Pfeiltaste links / rechts + STRG | Markieren Sie einen Arbeitsgang und drücken gleichzeitig die STRG-Taste, so können Sie diesen mit den Pfeiltasten in 10 Minutenschritten nach rechts und links verschieben. | |

| STRG + |

Drucken Sie die STRG-Taste und gleichzeitig die +-Taste, so können Sie den Zoomfaktor im geplanten/ungeplanten Bereich Schritt für Schritt erhöhen.

|

|

| STRG - |

Drucken Sie die STRG-Taste und gleichzeitig die --Taste, so können Sie den Zoomfaktor im geplanten/ungeplanten Bereich Schritt für Schritt verringern.

|

Einen Arbeitsgang einplanen

Um einen Arbeitsgang aus dem ungeplanten Bereich einzuplanen, gehen Sie bitte die folgt vor:

- Markieren Sie den gewünschten Arbeitsgang, indem Sie mit der Maus auf ihn klicken. Es wird automatisch die im Produktionsauftrag für diesen Arbeitsgang hinterlegte Kapazitätsstelle und (falls vorhanden) dazugehörige Maschine farblich markiert.

- Verschieben Sie den Arbeitsgang im ungeplanten Bereich nach vorne oder hinten, um schon einmal grob den gewünschten Zeitpunkt für die Ausführung festzulegen.

Hinweis:

Sie können einen Arbeitsgang nicht vor das Soll.Prod.Beginn"-Datum, wird durch ![]() gekennzeichnet oder hinter das "Benötigt am"-Datum, wird durch

gekennzeichnet oder hinter das "Benötigt am"-Datum, wird durch ![]() gekennzeichnet, schieben.

gekennzeichnet, schieben.

- Ziehen Sie den Arbeitsgang in den geplanten Bereich und lassen Sie ihn genau auf der Kapazitätsstelle und Maschine fallen, die diesen Arbeitsgang ausführen soll. Je nach Wirkungsgrad der zugeordneten Kapazitätsstelle kann ein Arbeitsgang ggf. länger (Wirkungsgrad über 100%) oder kürzer (Wirkungsgrad unter 100%) als im ungeplanten Bereich dargestellt werden.

- Falls notwendig können Sie jetzt den Arbeitsgang im geplanten Bereich noch zeitlich genauer einplanen und nach vorne oder hinten verschieben, auch hier gelten natürlich die durch das "Soll.Prod.Beginn"-Datum und das "Benötigt am"-Datum zeitlichen Grenzen.

- Haben Sie alle Arbeitsgänge eines Produktionsauftrags eingeplant, dann wird die Kapazitätsbelegung aktualisiert und der berechnete Start und das berechnete Ende für den Produktionsauftrag wie folgt neu ermittelt:

- Der berechnete Start wird auf den Start des ersten Arbeitsgangs gesetzt.

- Das berechnete Ende wird auf das Ende des letzten Arbeitsgangs gesetzt.

- Der berechnete Start wird auf den Start des ersten Arbeitsgangs gesetzt.

Tipp:

Mit SHIFT können Sie mehrere Arbeitsgänge im geplanten oder ungeplanten markieren und in einem Rutsch in den geplanten oder geplanten Bereich verschieben. Halten Sie dafür die SHIFT-Taste solange gedrückt, bis Sie die markierten Arbeitsgänge an die gewünschte Stelle verschoben haben. Während des Verschiebens wird dabei nur eine Ebene angezeigt, d.h. bei mehreren parallel liegenden Arbeitsgängen wird nur der zuletzt markierte angezeigt, erst wenn die Arbeitsgänge auf der gewünschten Kapazitätsstelle / Maschine losgelassen werden, werden wieder alle sichtbar.

Einen Arbeitsgang wieder ausplanen

Um einen Arbeitsgang aus dem geplanten Bereich wieder auszuplanen, gehen Sie bitte die folgt vor:

- Markieren Sie den gewünschten Arbeitsgang, indem Sie mit der Maus auf ihn klicken. Falls es noch ungeplante Arbeitsgänge für diesen Produktionsauftrag gibt, wird dieser im ungeplanten Bereich farblich markiert.

- Ziehen Sie den Arbeitsgang in den ungeplanten Bereich und lassen Sie ihn einfach los.

- Der Arbeitsgang wird automatisch dem Produktionsauftrag zugeordnet, zu dem er gehört.

Achtung:

Das Drag & Drop zwischen den geplanten und ungeplanten Bereich ist nur möglich, wenn der Produktionsauftrag selbst im ungeplanten Bereich angezeigt wird. Können Sie einen Arbeitsgang nicht mehr ausplanen, weil er nicht im ungeplanten Bereich angezeigt wird, so überprüfen Sie bitte die Filtereinstellungen.

Darstellung in der Hauptmaske

In der Ansicht "Disponierte Produktionsaufträge" wird zusätzlich der Planungsstatus in einer separaten Spalte angezeigt. Es wird dabei zwischen drei Status unterschieden, die durch farbige Kreise symbolisiert werden:

Hinweis:

Die Spalte wird nur angezeigt, wenn die manuelle Plantafel unter Terminierung in den Systemeinstellungen aktiviert ist.

-

steht für einen (fertig) geplanten Produktionsauftrag

steht für einen (fertig) geplanten Produktionsauftrag

-

steht für einen unrelevanten, d.h. nicht planungsrelevanten Produktionsauftrag

steht für einen unrelevanten, d.h. nicht planungsrelevanten Produktionsauftrag

Hinweis:

Ein Produktionsauftrag mit der Fertigungsart "Externe Fertigung/Bestellung" oder OHNE selbst auszuführenden Arbeitsgänge gilt als nicht planungsrelevant, sodass sie unabhängig der Einstellungen jederzeit bearbeitet werden können. Wird ein Arbeitsgang hinzugefügt, so wechselt der Produktionsauftrag in den Status nicht geplant.

-

steht für einen teilweise geplanten Produktionsauftrag

steht für einen teilweise geplanten Produktionsauftrag -

steht für einen nicht geplanten Produktionsauftrag

steht für einen nicht geplanten Produktionsauftrag

Standardmäßig können an Produktionsaufträgen, die bereits voll oder teilweise geplant wurden, keine weiteren Änderungen mehr vorgenommen werden. Mit Aktivierung der Checkbox Änderungen von in Plantafel geplanten Produktionsaufträgen im Status Dispo zulassen unter Produktion -> Kalk. Schema/Kosten/Terminierung (siehe unten) lässt sich die Möglichkeit der nachträglichen Bearbeitung wieder aktivieren. Vor der Aktivierung muss noch eine Sicherheitsabfrage bestätigt werden. Außerdem wird diese Änderung in der Datenbank festgehalten.

Wichtig:

Wurde die Checkbox Änderungen von in Plantafel geplanten Produktionsaufträgen im Status Dispo zulassen aktiviert, so muss die Planung nach einer Änderung eventuell von Hand angepasst werden, da die Planungsgrundlage geändert wurde.

Außerdem wirkt sich der Planungsstatus auch auf das Verschieben von Produktionsaufträgen aus dem Status "Disposition" in den Status "In Produktion" aus. Sie können in der Systemkonfiguration auf dem Reiter "Kalk. Schema/Kosten/Terminierung" in der Feldgruppe "Prod. bei fehlender manueller Planung starten" konfigurieren, wie sich die Produktion beim Verschieben von teilweise oder ungeplanten Produktionsaufträgen in den Status "Produktion" verhalten soll:

- immer: Ein Produktionsauftrag kann unabhängig von seinem Planungsstatus immer in den Status "In Produktion" verschoben werden.

- nie: Ein Produktionsauftrag kann erst in den Status "In Produktion" verschoben werden, wenn er vollständig eingeplant wurde, d.h. der Planungsstatus muss "G" (vollständig geplant) oder "U" (nicht relevant für Plantafel) sein.

- Rückfrage: Beim Verschieben von einem nicht fertig geplanten Produktionsauftrag in den Status "In Produktion" erscheint eine Rückfrage, ob dieser Produktionsauftrag wirklich in den Status "In Produktion" übernommen werden soll:

- Ja: Der Produktionsauftrag wird in den Status "In Produktion" verschoben.

- Nein: Der Produktionsauftrag bleibt im Status "Disposition".

Teilweise geplante oder komplett geplante Produktionsaufträge bearbeiten

Während die Arbeitsgänge zu einem Produktionsauftrag im Status "Disposition" jederzeit über die manuelle Plantafel bearbeitet werden können, sollten die dazugehörigen Produktionsaufträge nach dem Einplanen der ersten Arbeitsgänge nicht mehr verändert werden.

Sowohl bei teilweise, als auch bei komplett geplanten Produktionsaufträgen kann eine Änderung zu unerwarteten Problemen und Konflikten in der manuellen Plantafel führen, da sich viele Einstellungen bei einem Produktionsauftrag direkt oder indirekt am Ende auf die Dauer eines Arbeitsgangs auswirken. Aus diesem Grund ist die Anpassung von teilweise oder komplett geplanten Produktionsaufträgen im Status "Disposition" nicht erlaubt. Es dürfen nur ungeplante Produktionsaufträge angepasst werden, d.h. vor der Anpassung eines Produktionsauftrags müssen dessen Arbeitsgänge über die manuelle Plantafel wieder ausgeplant werden.

Hinweis:

Es werden alle Änderungen an einem Produktionsauftrag unterbunden!

Es gibt allerdings die Möglichkeit über Aktivierung der Option "Änderungen von in der Plantafel geplanten Produktionsaufträgen im Status Dispo zulassen" auf dem Reiter "Kalk.Schema/Kosten/Terminierung" in der Systemkonfiguration auch weiterhin die teilweise oder komplett geplante Produktionsaufträge im Status "Disposition" anzupassen. Im Anschluss müssen die betroffenen Produktionsaufträge allerdings in der manuellen Plantafel überprüft und ggf. neu geplant werden, denn durch die Änderungen am Produktionsauftrag und den damit verbundenen Anpassungen an den Arbeitsgängen können unerwartete Konflikte in der manuellen Plantafel entstanden sein.

Hinweis:

Die Funktionen "Splitten" und "Zusammenfassen" steht nach der Aktivierung der Plantafel nur noch zur Verfügung, wenn die nachträgliche Bearbeitung von (teilweise) geplanten Produktionsaufträgen erlaubt ist und wird ansonsten in jedem Status unterbunden.

Beispiel 1:

Es wird ein neuer Arbeitsgang B zu einem komplett geplanten Produktionsauftrag X hinzugefügt. Dadurch ist der Produktionsauftrag X nach dem Speichern der Anpassungen nicht mehr "komplett geplant", sondern nur noch "teilweise geplant" und der neue Arbeitsgang B muss vor dem Durchführen der Produktion ebenfalls eingeplant werden.

Beispiel 2:

Ein komplett / teilweise geplanter Produktionsauftrag A hat einen geplanten Produktionsauftrag X auf Kapazitätsstelle Y mit Maschine A, auf der immer ein Arbeitsgang ausgeführt werden kann. Direkt nach dem Ende des Arbeitsgangs A soll der Arbeitsgang B von einem anderen Produktionsauftrag starten.

Jetzt wird die Menge von Produktionsauftrag X von 10 Stück auf 20 Stück erhöht, wodurch sich natürlich auch die Dauer der dazugehörigen ungeplanten und geplanten Produktionsaufträge entsprechend verlängert. Der geplante Arbeitsgang A verlängert sich also ungefähr um das doppelte, so dass er sich mit dem direkt dahinter liegenden Arbeitsgang B überlappt. Der Arbeitsgang A oder der Arbeitsgang B muss also neu geplant werden.

Wichtig:

Es werden alle Änderungen an einem teilweise oder komplett geplanten Produktionsauftrag im Status "Disposition" in der Datenbank protokolliert, um die Änderungen im Bedarfsfall nachvollziehen zu können.

Externe Arbeitsgänge mit der Fertigungsart "Externe Dienstleistung" in der Plantafel

Bei Produktionsaufträgen mit der Fertigungsart "Externe Dienstleistung", werden die extern auszuführenden Arbeitsgänge nicht in der Plantafel angezeigt. Die selbst auszuführenden Arbeitsgänge werden dagegen in der Plantafel angezeigt. Dabei gelten diese Produktionsaufträge als "ungeplant" bis mindestens einer der selbst auszuführenden Arbeitsgänge eingeplant wurde und werden solange als "teilweise geplant" angesehen bis ALLE selbst auszuführenden Arbeitsgänge eingeplant sind. Erst dann wird der disponierte Produktionsauftrag als "vollständig geplant" angesehen.

Beim Übergang vom Status "Disposition" in den Status "In Produktion" werden bei der Fertigungsart "Externe Dienstleistung" wie bisher für die externen Arbeitsgänge Bestellvorschläge in der Einkaufsverwaltung erstellt. Die Liefertermine für die Bestellvorschläge der externen Arbeitsgänge werden dabei wie folgt ermittelt:

- Folgt der externe Arbeitsgang auf einen selbst auszuführenden Arbeitsgang (interner Arbeitsgang), so wird der Liefertermin für diesen externen Arbeitsgang auf das ENDE von diesem selbst auszuführenden Arbeitsgang gesetzt.

Beispiel:

Produktionsauftrag X wird am 01.07.2018 benötigt und verfügt über drei Arbeitsgänge:

- Arbeitsgang 1 ist ein interner Arbeitsgang und wird über die Plantafel eingeplant für den 25.05.2018 - 26.05.2018

- Arbeitsgang 2 ist ein externer Arbeitsgang

- Arbeitsgang 3 ist ein interner Arbeitsgang und wird über die Plantafel eingeplant für den 27.05.2018.

Der Liefertermin im Bestellvorschlag für den externen Arbeitsgang 2 wird auf den 26.05.2018 gesetzt, weil der vorherige Arbeitsgang dort beendet ist.

- Folgt der externe Arbeitsgang auf keinen selbst auszuführenden Arbeitsgang (interner Arbeitsgang), sondern ist er selbst der erste auszuführende Arbeitsgang, so wird der Liefertermin für diesen externen Arbeitsgang auf den BEGINN von diesem auf ihn folgenden selbst auszuführenden Arbeitsgang gesetzt.

Beispiel:

Produktionsauftrag X wird am 01.07.2018 benötigt und verfügt über drei Arbeitsgänge:

- Arbeitsgang 1 ist ein externer Arbeitsgang.

- Arbeitsgang 2 ist ein interner Arbeitsgang und wird über die Plantafel eingeplant für den 25.05.2018 - 26.05.2018.

- Arbeitsgang 3 ist ein interner Arbeitsgang und wird über die Plantafel eingeplant für den 27.05.2018.

Der Liefertermin im Bestellvorschlag für den externen Arbeitsgang 1 wird auf den 25.05.2018 gesetzt, weil dann der darauffolgende Arbeitsgang beginnt.

- Gibt es keine selbst auszuführende Arbeitsgänge (interne Arbeitsgänge), sondern nur extern auszuführende Arbeitsgänge, wird der Liefertermin auf das "Benötigt am"-Datum des Produktionsauftrags gesetzt oder (falls kein "Benötigt am"-Datum hinterlegt ist) auf das "Soll.Prod.Beginn"-Datum des Produktionsauftrags gesetzt.

Beispiel "Benötigt am"-Datum:

Produktionsauftrag X wird am 01.07.2018 benötigt und verfügt über einen Arbeitsgang:

- Arbeitsgang 1 ist ein externer Arbeitsgang

Das Liefertermin im Bestellvorschlag für den externen Arbeitsgang 1 wird auf den 01.07.2018 gesetzt; dem "Benötigt am"-Datum des Produktionsauftrags.

Beispiel "Soll.Prod.Beginn"-Beginn:

Produktionsauftrag X soll am 01.05.2018 begonnen werden und verfügt über einen Arbeitsgang:

- Arbeitsgang 1 ist ein externer Arbeitsgang

Der Liefertermin im Bestellvorschlag für den externen Arbeitsgang 1 wird auf den 01.05.2018 gesetzt; dem "Soll.Prod.Beginn"-Datum des Produktionsauftrags.

Die Ermittlung des Liefertermins ist identisch zu der Ermittlung ohne Plantafel, nur bietet die Plantafel die Möglichkeit das Lieferdatum der Bestellvorschläge für die externen Dienstleistungen indirekt durch die manuelle Einplanung der internen Arbeitsgänge in der Plantafel zu beeinflussen.

Geplante Produktionsaufträge im Status "In Produktion" und "QS":

Da im Status "In Produktion" bzw. "QS" die Produktion bereits begonnen hat, können die dazugehörigen Arbeitsgänge in diesem Status nicht mehr bearbeitet oder verschoben werden. Sie werden aber natürlich angezeigt und bei der Kapazitätsanzeige im unteren Bereich mit berücksichtigt, damit Engpässe sofort erkannt werden können. Um diese Arbeitsgänge von den frei zu bearbeitenden Arbeitsgängen aus dem Status "Disposition" unterscheiden zu können, werden die Arbeitsgänge je nach Status in einer anderen Farbe eingefärbt:

- Geplante Arbeitsgänge, deren Produktionsauftrag sich im Status "Disposition" befindet, sind gelb eingefärbt.

- Geplante Arbeitsgänge, deren Produktionsauftrag sich im Status "QS" befindet, sind blau eingefärbt.

- Geplante Arbeitsgänge, deren Produktionsauftrag sich im Status "In Produktion" befinden sind grau eingefärbt.

Damit man in der Plantafel auch den Fortschritt eines Arbeitsgangs während der Produktion eines Produktionsauftrags erkennen kann, wird die zu einem Arbeitsgang erfasste Ist-Zeit im unteren Bereich dieses Arbeitsgangs als schraffierte Fläche angezeigt.

ACHTUNG:

Der Arbeitsfortschritt wird nur visualisiert bis 100% der geplanten Arbeitszeit erreicht werden, wird am Ende mehr Ist-Zeit erfasst als man eingeplant hatte, so wird das nicht extra visualisiert.

Die Berechnung der zu einem Arbeitsgang erfassten Ist-Zeit wird dabei über die Einstellung in der "Fortschrittsberechnung" in diesem Arbeitsgang gesteuert:

- Keine: In diesem Fall kann die Ist-Zeit für den Arbeitsgang in der Plantafel nicht dargestellt werden.

- Menge: In diesem Fall wird die Ist-Zeit über die Menge in dem Feld "Gutstück" bei der Erfassung der Ist-Zeiten berechnet.

- Zeit: In diesem Fall wird die Ist-Zeit über die eingetragene Zeit in dem Feld "Dauer" bei der Erfassung der Ist-Zeiten berechnet.

- Prozent: In diesem Fall wird die Ist-Zeit über die eingetragenen Prozent in dem Feld "Erledigt [%]" bei der Erfassung der Ist-Zeiten berechnet.

Sobald ein Arbeitsgang als "Erledigt" markiert wurde, wird dieser in der Plantafel mit einem grünen Haken visualisiert und damit als erledigt markiert.

Visualisierung von Arbeitsgängen

Klickt man im ungeplanten Bereich auf einen Produktionsauftrag, dann wird die Reihenfolge der dazugehörigen Arbeitsgänge im ungeplanten und im geplanten Bereich mit Pfeilen visualisiert:

Solange sich noch keine Arbeitsgänge im geplanten Bereich befinden, wird automatisch zum "Sollstart" des Produktionsauftrags gescrollt oder falls nur ein "Benötigt am"-Datum hinterlegt wurde, zum ersten Arbeitsgang im ungeplanten Bereich. Sobald sich mindestens ein Arbeitsgang eingeplant wurde, wird automatisch zu diesem Arbeitsgang im geplanten Bereich gescrollt.

Klickt man im geplanten Bereich auf einen Produktionsauftrag, dann wird die Reihenfolge der dazugehörigen Arbeitsgänge im ungeplanten und im geplanten Bereich mit Pfeilen visualisiert.

In beiden Fällen findet eine Visualisierung nicht statt, wenn die Reihenfolge der Arbeitsgänge nicht mehr fortlaufend dargestellt werden kann oder keine Positionsnummer für die Arbeitsgänge vergeben wurde.

Beispiel:

Es gibt drei Arbeitsgänge:

- Arbeitsgang 1

- Arbeitsgang 2

- Arbeitsgang 3

Arbeitsgang 1 und Arbeitsgang 3 werden eingeplant, aber der Arbeitsgang 2 noch nicht. Eine Visualisierung ist nicht mehr möglich, weil durch den fehlenden Arbeitsgang 2 die Arbeitsgänge im geplanten Bereich nicht fortlaufend sind.

Dabei werden sowohl im geplanten, als auch im ungeplanten Bereich, die einem Arbeitsgang hinterlegten Vorlauf- und Rüstzeiten berücksichtigt und visualisiert.

- Vorlaufzeiten: Der Balken

vor Beginn des Arbeitsgangs zeigt die Länge der beim Arbeitsgang hinterlegt Vorlaufzeit an. Da die Vorlaufzeit als "Trocknungszeit", d.h. Zeit ohne Kapazitätsstelle, belegt die Vorlaufzeit keine Kapazität und darf auch in einen für die für die Kapazitätsstelle nicht zur Verfügung stehenden Bereich gezogen werden.

vor Beginn des Arbeitsgangs zeigt die Länge der beim Arbeitsgang hinterlegt Vorlaufzeit an. Da die Vorlaufzeit als "Trocknungszeit", d.h. Zeit ohne Kapazitätsstelle, belegt die Vorlaufzeit keine Kapazität und darf auch in einen für die für die Kapazitätsstelle nicht zur Verfügung stehenden Bereich gezogen werden. - Rüstzeit: Der ausgesparte Balken zu Beginn des Arbeitsgangs

(ungeplant) /

(ungeplant) /  (geplant) zeigt die Länge der Rüstzeit vor Beginn des eigentlichen Arbeitsgangs an. Diese wird natürlich auch bei der Belegung der Kapazitätsstelle entsprechend berücksichtigt, so dass die Kapazitätsstelle für die Dauer der Rüstzeit + Dauer des Arbeitsgangs als "belegt" angezeigt wird.

(geplant) zeigt die Länge der Rüstzeit vor Beginn des eigentlichen Arbeitsgangs an. Diese wird natürlich auch bei der Belegung der Kapazitätsstelle entsprechend berücksichtigt, so dass die Kapazitätsstelle für die Dauer der Rüstzeit + Dauer des Arbeitsgangs als "belegt" angezeigt wird. -

Stückzeit: Der dunkelblaue Balken, der nach der Rüstzeit beginnt

zeigt die Länge der Stückzeit an, d.h. die Zeit die konkret auf der Kapazitätsstelle für die Fertigung benötigt wird und die einzige Zeit, die vom Wirkungsgrad der Kapazitätsstelle beeinflusst wird.

zeigt die Länge der Stückzeit an, d.h. die Zeit die konkret auf der Kapazitätsstelle für die Fertigung benötigt wird und die einzige Zeit, die vom Wirkungsgrad der Kapazitätsstelle beeinflusst wird.

Wirkungsgrad einer Kapazitätsstelle

Einer Kapazitätsstelle kann ein Wirkungsgrad zwischen 1 und 100 Prozent hinterlegt werden, wodurch ein Arbeitsgang länger ausgeführt werden muss. In der Plantafel wird dieser Umstand dadurch ersichtlich, dass ein Arbeitsgang gemäß dem Wirkungsgrad einer Kapazitätsstelle beim Ziehen auf diese Kapazitätsstelle im geplanten Bereich bei einem Wirkungsgrad unter 100% länger dargestellt wird.

Im ungeplanten Bereich werden alle Arbeitsgänge immer mit einem Wirkungsgrad von 100% dargestellt.

Zeitmodelle (Zeitpläne) & Schichten

Bei der Berechnung der verfügbaren Zeit für die Kapazitätsstellen in der Produktion wird der das dieser Kapazitätsstelle zugeordnete Zeitmodell herangezogen und ausgewertet. Das Zeitmodell setzt sich aus dem dieser Kapazitätsstelle zugeordneten Zeitplan und Sonderzeiten, sowie dem global für alle Zeitmodelle hinterlegten Feiertagen, zusammen.

Dabei geht jedes Zeitmodell und damit auch jeder Zeitplan davon aus, dass es sich um einen Tag mit 24 Stunden handelt, welcher in beliebig viele unterschiedliche Schichten eingeteilt werden kann. In der Plantafel wird die zur Verfügung stehende Zeit pro Kapazitätsstelle wie folgt berechnet:

- Als Beginn der zur Verfügung stehenden Zeit wird, der Arbeitszeitbeginn der ersten Schicht des jeweiligen Tages angesehen.

Beispiel:

Die erste Schicht beginnt um 07:00 Uhr, dann steht die Kapazitätsstelle ab 07:00 zur Verfügung. Der Beginn der nächsten Schichten spielt in der Plantafel keine Rolle mehr.

- Als Dauer der zur Verfügung stehenden Zeit, wird die Soll-Arbeitszeit pro Tagesplan und Schicht verwendet, wobei Lücken zwischen den Schichten und Überlappungen ignoriert werden.

Beispiel Schichten mit Lücke:

- Die erste Schicht beginnt um 07:00 und dauert 8 Stunden.

- Die zweite Schicht beginnt um 17:00 und dauert 6 Stunden.

Insgesamt steht die Kapazitätsstelle 14 Stunden zur Verfügung, denn die Lücke von zwei Stunden zwischen der ersten und zweiten Schicht wird ignoriert.

Beispiel Schichten mit Überlappung:

- Die erste Schicht beginnt um 07:00 und dauert 8 Stunden.

- Die zweite Schicht beginnt um 13:00 und dauert 6 Stunden.

Insgesamt steht die Kapazitätsstelle 14 Stunden zur Verfügung, trotzdem sich die Schichten um 2 Stunden überlappen.

- Als Ende der zur Verfügung stehenden Zeit, wird der Beginn der Arbeitszeit der ersten Schicht + die Dauer pro Tag (= Summe aller Schichten) verwendet.

Beispiel Schichten mit Lücke:

- Beginn der ersten Schicht ist um 07:00 und dauert 8 Stunden.

- Beginn der zweiten Schicht ist um 17:00 und dauert 6 Stunden

- Dauer beträgt 14 Stunden

Die Kapazitätsstelle steht von 07:00 bis 20:00 zur Verfügung, da die Lücke zwischen dem Ende der ersten Schicht und dem Beginn der zweiten Schicht ignoriert wird.

Beispiel Schichten mit Überlappung:

- Beginn der ersten Schicht ist um 07:00 und dauert 8 Stunden.

- Beginn der zweiten Schicht ist um 13:00 und dauert 6 Stunden

- Dauer beträgt 14 Stunden

Die Kapazitätsstelle steht von 07:00 bis 19:00 zur Verfügung, obwohl sich die erste Schicht und die zweite Schicht um zwei Stunden überlappen, da die Überlappung ignoriert wird.

- Ist für einen (Wochen)-Tag keine Soll-Arbeitszeit hinterlegt oder es handelt sich um einen Feiertag, dann steht die Kapazitätsstelle an diesem Tag nicht zur Verfügung.

- Ist für eine Kapazitätsstelle an einem Tag eine Sonderzeit vereinbart, dann wird diese natürlich ebenfalls als verfügbare Zeit eingetragen. Dabei gibt es zwei verschiedene Szenarien:

- Handelt es sich um einen Tag, an die Kapazitätsstelle gemäß dem Zeitmodell zur Verfügung stünde, dann wird die Sonderzeit auf die bereits vorhandene Zeit aufsummiert und die Kapazitätsstelle steht dementsprechend länger (oder kürzer) zur Verfügung.

- Handelt es sich um einen Tag, an die Kapazitätsstelle gemäß dem Zeitmodell NICHT zur Verfügung stünde, dann steht die Kapazitätsstelle an diesem Tag ab 00:00 mit der eingetragenen Dauer der Sonderzeit zur Verfügung.

Hinweis:

Da bei Sonderzeiten nur eine Dauer in Stunden, aber kein Arbeitszeitbeginn eingetragen werden kann, beginnen diese in diesem Szenario immer um 00:00 und enden nach der eingetragenen Dauer.

Sollten an einem Tag mehrere Sonderzeiten für eine Kapazitätsstelle hinterlegt sein, so werden diese aufsummiert und die Gesamtdauer als zur Verfügung stehende Zeit eingetragen.

Beispiel zusätzliche Sonderzeit an "normalen" Arbeitstag:

- Beginn der ersten Schicht ist um 07:00 und dauert 8 Stunden. Es gibt keine weiteren Schichten.

- Sonderzeit für Tag X beträgt 4 Stunden

An diesem Tag steht die Kapazitätsstelle nicht nur 8, sondern 12 Stunden, d.h. von 07:00 - 17:00 zur Verfügung.

Beispiel zusätzliche Sonderzeit an Feiertag:

- Sonderzeit für Feiertag Tag X beträgt 4 Stunden

An diesem Tag steht die Kapazitätsstelle insgesamt 4 Stunden von 00:00 - 04:00 zur Verfügung.

Sollte für eine Kapazitätsstelle kein Zeitplan hinterlegt sein, so wird immer der Standardzeitplan für diese Kapazitätsstelle verwendet.

WICHTIG:

Jede Kapazitätsstelle darf nur einem Zeitplan zugeordnet werden, welcher dann für die Berechnung der verfügbaren Zeit herangezogen wird.

Die Konfiguration der Zeitpläne mit ihren Schichten, die Feiertage für alle Zeitpläne und die Sonderzeiten für die einzelnen Kapazitätsstellen erfolgt über den Dialog "Zeitmodelle", welcher an zwei Stellen aufgerufen werden kann:

- In der Verwaltung kann dieser Dialog über den Menüpunkt Produktion - Zeitmodelle aufgerufen werden.

- In der Produktion kann dieser Dialog über den Button "Zeitmodelle" in der "Kapazitätsbelegung" aufgerufen werden. Diese wird über den Menüpunkt "Kapazitätsbelegung (grafisch)" auf dem Reiter "Produktion" aufgerufen.

Weitere Informationen zu der Konfiguration von Zeitplänen in Form von Zeitmodellen finden Sie in dem Thema Zeitmodelle anlegen.

Erzeugung von (dispositiven) Bestellvorschlägen mit der Plantafel

Nach der Aktivierung der Plantafel werden die auftragsbezogenen und dispositiven Bestellvorschläge zu einem Produktionsauftrag nicht mehr beim Disponieren des Produktionsauftrags erstellt, sondern erst nach der vollständigen Planung eines Produktionsauftrags in der Plantafel.

Hinweis:

Auch beim Erzeugen der Bestellvorschläge über die Plantafel werden natürlich die globalen Einstellungen für das Erzeugen von Bestellvorschlägen aus der Systemkonfiguration, sowie die direkt beim Artikel hinterlegten Einstellungen berücksichtigt.

Ein Produktionsauftrag gilt als vollständig geplant, wenn ALLE direkt diesem Produktionsauftrag zugeordneten internen Arbeitsgänge in den geplanten Bereich verschoben worden sind. Die Produktionsvorschläge werden dagegen weiterhin in beim Disponieren des Produktionsauftrags gemäß den hinterlegten Einstellungen erstellt, wobei das "Benötigt am"-/ "Soll.Prod.Beginn" -Datum des auslösenden Produktionsauftrags an die erzeugten Produktionsvorschläge vererbt wird.

Die Lagerdisposition des benötigten Materials für einen Produktionsauftrag wird weiterhin direkt beim Disponieren eines Produktionsauftrags vorgenommen, so dass das benötigte Material im Bestandsverlauf eingetragen wird. Der Eintrag in der Lagerdisposition erfolgt daher unabhängig davon, ob das benötigte Material bestellt oder produziert werden muss.

Hinweis:

Solange ein Produktionsauftrag nicht vollständig geplant ist, können in der Produktion für diesen Produktionsauftrag keine Bestellvorschläge erzeugt werden. Das gilt nicht nur für die automatische Erstellung beim Disponieren, sondern auch für die manuelle Erzeugung über den Menüpunkt "Materialbestellung". Es werden auch beim Auslösen der "Materialbestellung" nur die benötigten Produktionsvorschläge erzeugt, aber keine Bestellvorschläge.

Die Lagerdisposition des benötigten Materials für einen Produktionsauftrag wird dabei weiterhin direkt beim Disponieren eines Produktionsauftrags vorgenommen, so dass die benötigten Produktionsvorschläge gemäß den Einstellungen automatisch beim Disponieren erzeugt werden und das benötigte Material im Bestandsverlauf eingetragen wird.

Für die bessere Übersicht bei der Planung von Arbeitsgängen wird im geplanten Bereich beim Verschieben von Arbeitsgängen durch einen roten Balken, die längste Lieferdauer des noch fehlenden Materials ausgehend vom aktuellen Tagesdatum, welches für die Fertigstellung des Produktionsauftrag benötigt wird, gekennzeichnet. Solange noch keine Bestellvorschläge erstellt worden sind, wird diese Lieferdauer errechnet. Nach der Erstellung von Bestellvorschlägen wird dagegen das Lieferdatum / Zusagedatum des Bestellvorschlags zu diesem Produktionsauftrag herangezogen, wobei das Zusagedatum immer dem Lieferdatum vorgezogen wird.

Hinweis zur Berechnung der Lieferdauer:

Bei der Anzeige und Berechnung der Lieferdauer werden alle Tage inklusive dem aktuellen Tag mitgezählt d.h. die freien Tage in den Kapazitätsstellen werden hier nicht berücksichtigt.

Hinweis zur Berücksichtigung von Bestellvorschlägen

Da die Anzeige der Lieferdauer immer ausgehend von aktuellen Tagesdatum errechnet wird, werden Bestellvorschläge mit einem Liefer- oder Zusagedatum in der Vergangenheit ignoriert.

Beispiel für Anzeige der Lieferdauer im geplanten Bereich:

Heute ist der 03.04. 2018 und es wird ein Arbeitsgang eines Produktionsauftrages in den geplanten Bereich geschoben. Der rote Balken zeigt an, dass ausgehend vom heutigen Datum das Material gemäß der längsten hinterlegten Lieferdauer am 05.04.2018 vorhanden sein sollte.

Es wird in diesem Zusammenhang natürlich nur das Material berücksichtigt, für das entweder auftragsbezogene oder dispositive Bestellvorschläge gemäß der Parametrisierung auf dem Reiter "Einstellungen" in der Artikelverwaltung und/oder auf dem Reiter "Bestellvorschläge" in der Systemkonfiguration erzeugt werden sollten. Solange für eine Materialposition keine Bestellvorschläge in der Einkaufsverwaltung erzeugt werden sollten, weil z.B. bereits genügend Material für die Erfüllung des Produktionsauftrags auf Lager ist oder bereits bestellt ist, wird dessen Lieferdauer bei der Anzeige in der Plantafel ignoriert.

WICHTIG:

Die Lieferdauer noch nicht lagergeführten Material wird grundsätzlich ignoriert, auch wenn es auftragsbezogen bestellt wird.

Die Länge der Lieferdauer wird dabei wie folgt ermittelt, wenn noch KEINE Bestellvorschläge erstellt worden sind:

Max (Lieferdauer des Standardlieferanten + Interne Wiederbeschaffungszeit)

Die Lieferdauer des Standardlieferanten wird wie folgt ermittelt:

- Ist ein Eintrag in der Spalte "Lieferdauer" im Dialog "Lieferanteninfo" für den Standardlieferanten zu dem Artikel hinterlegt, wird dieser Eintrag bei der Ermittlung der Lieferdauer verwendet.

- Ist kein Eintrag in der Spalte "Lieferdauer" im Dialog "Lieferanteninfo" für den Standardlieferanten zu dem Artikel hinterlegt, aber ein "Orderzeitraum" auf dem Reiter "Zahlungsbedingung" für diesen Lieferanten hinterlegt, dann wird dieser Eintrag für die Ermittlung der Lieferdauer herangezogen.

Hinweis:

Gibt es einen Eintrag in der Spalte "Lieferdauer" und dem Feld "Orderzeitraum" wird die Lieferdauer aus der Spalte "Lieferdauer" verwendet.

- Ist kein Eintrag in der Spalte "Lieferdauer" im Dialog "Lieferanteninfo" für den Standardlieferanten zu dem Artikel hinterlegt und kein "Orderzeitraum" auf dem Reiter "Zahlungsbedingung" für diesen Lieferanten hinterlegt, dann wird von einer Lieferdauer mit 0 Tagen ausgegangen.

Die Wiederbeschaffungszeit eines Artikels wird wie folgt ermittelt.

- In dem Dialog "Lagerinfo" ist mindestens eine Bestellklausel für den Artikel hinterlegt.

Hinweis:

Die Bestellklauseln sind die im Dialog "Lagergruppen zuordnen" als "Aktiv" gekennzeichneten Lagergruppen

- In einer Bestellklausel ist das Lager enthalten, von dem der Artikel für den Produktionsauftrag abgebucht werden soll.

- In dieser Bestellklausel ist in der Spalte "Liefertage" ein Eintrag > 0 hinterlegt, dann werden diese Liefertage als interne Wiederbeschaffungszeit zu er Lieferdauer des Standardlieferanten addiert.

Beispiel für Anzeige der Lieferdauer im geplanten Bereich VOR der Erzeugung von BVs:

Es gibt einen Produktionsauftrag mit zwei Positionen:

- Material A mit Lieferdauer = 5 Tage d.h. Lieferdauer des Standardlieferanten + Interne Wiederbeschaffungszeit = 5 Tage + 0 Tage = 5 Tage

- Material B mit Lieferdauer = 4 Tage und interne Wiederbeschaffungszeit = 2 Tage, d.h. Lieferdauer des Standardlieferanten + Interne Wiederbeschaffungszeit = 4 Tage + 2 Tage = 6 Tage

Heute ist der 03.04. 2018 und es wird ein Arbeitsgang eines Produktionsauftrages in den geplanten Bereich geschoben. Der rote Balken zeigt an, dass ausgehend vom heutigen Datum das Material gemäß der längsten hinterlegten Lieferdauer von 6 Tagen für das Material B am 08.04.2018 vorhanden sein sollte.

Sobald einer oder mehrere Bestellvorschläge für den Produktionsauftrag erstellt worden sind, wird die Lieferdauer dagegen wie folgt ermittelt:

Max(Lieferdatum/Zusagedatum + Interne Wiederbeschaffungszeit)

Bei einem Bestellvorschlag wird dabei der Liefertermin nur bei der Ermittlung der Lieferdauer berücksichtigt, wenn für diesen Bestellvorschlag noch kein Zusagedatum hinterlegt wurde. Ist ein Zusagedatum hinterlegt, dann wird das Lieferdatum bei der Ermittlung der Lieferdauer ignoriert.

Die Wiederbeschaffungszeit eines Artikels wird wie folgt ermittelt.

- In dem Dialog "Lagerinfo" ist mindestens eine Bestellklausel für den Artikel hinterlegt.

Hinweis:

Die Bestellklauseln sind die im Dialog "Lagergruppen zuordnen" als "Aktiv" gekennzeichneten Lagergruppen

- In einer Bestellklausel ist das Lager enthalten, von dem der Artikel für den Produktionsauftrag abgebucht werden soll.

- In dieser Bestellklausel ist in der Spalte "Liefertage" ein Eintrag > 0 hinterlegt, dann werden diese Liefertage als interne Wiederbeschaffungszeit zu er Lieferdauer des Standardlieferanten addiert.

Beispiel für Anzeige der Lieferdauer im geplanten Bereich NACH der Erzeugung der BVs (nur Liefertermin, kein Zusagedatum):

Es gibt einen Produktionsauftrag mit zwei Positionen:

- Material A mit Lieferdauer = 5 Tage. Der (voraussichtliche) Liefertermin im BV wurde (manuell) auf den 07.04.2018 festgelegt, d.h. Lieferdatum/Zusagedatum + Interne Wiederbeschaffungszeit= 07.04.2018 +0 = 07.04.2018

- Material B mit Lieferdauer = 4 Tage und interne Wiederbeschaffungszeit = 2 Tage. Der (voraussichtliche) Liefertermin im BV wurde (manuell) auf den 06.04.2018 festgelegt, d.h. Lieferdatum/Zusagedatum + Interne Wiederbeschaffungszeit= 06.04.2018 +2 = 08.04.2018

Heute ist der 03.04. 2018 und es wird ein Arbeitsgang eines Produktionsauftrages in den geplanten Bereich geschoben. Lauf den Bestellvorschlägen im Einkauf sollte das Material spätestens am 08.04.2018 vorhanden sein, was der rote Balken ausgehend vom heutigen Datum anzeigt.

Beispiel für Anzeige der Lieferdauer im geplanten Bereich NACH der Erzeugung der BVs (mit Liefertermin und abw. Zusagedatum):

Es gibt einen Produktionsauftrag mit zwei Positionen:

- Material A mit Lieferdauer = 5 Tage. Der (voraussichtliche) Liefertermin im BV wurde (manuell) auf den 07.04.2018 und das Zusagedatum auf den 06.04.2018 festgelegt d.h. Lieferdatum/Zusagedatum + Interne Wiederbeschaffungszeit= 06.04.2018 +0 = 07.04.2018

- Material B mit Lieferdauer = 4 Tage und interne Wiederbeschaffungszeit = 2 Tage. Der (voraussichtliche) Liefertermin im BV wurde (manuell) auf den 06.04.2018 und das Zusagedatum auf den 07.07.2018 festgelegt, d.h. Lieferdatum/Zusagedatum + Interne Wiederbeschaffungszeit= 07.04.2018 +2 = 09.04.2018

Heute ist der 03.04. 2018 und es wird ein Arbeitsgang eines Produktionsauftrages in den geplanten Bereich geschoben. Lauf den Bestellvorschlägen im Einkauf sollte das Material spätestens am 09.04.2018 vorhanden sein, was der rote Balken ausgehend vom heutigen Datum anzeigt.

Bei der Erzeugung von Bestellvorschlägen UND Produktionsvorschlägen wird weiterhin die Einstellung "Bestellvorschläge erzeugen" auf dem Reiter "Aufträge/Lager/Chargen" berücksichtigt:

- immer = Bei Aktivierung dieser Option wird nach der Einplanung des letzten Arbeitsgangs zu einem Produktionsauftrag für alle fehlenden Einzelteile automatisch ein Bestellvorschlag erzeugt, insofern das automatische Bestellwesen für diese Einzelteile aktiviert ist. Ändert sich durch das Verschieben der Arbeitsgänge der Start oder das Ende des Produktionsauftrags, wird diese Prüfung automatisch erneut ausgeführt und das Lieferdatum und/oder die Menge der vorhandenen Bestellvorschläge angepasst oder neue Bestellvorschläge für die fehlenden Einzelteile erstellt, wenn es notwendig sein sollte.

Die Erzeugung der benötigten Produktionsvorschläge erfolgt dagegen weiterhin direkt beim Disponieren des auslösenden Produktionsauftrags, es gelten aber ansonsten dieselben Bedingungen wie bei der Erzeugung von Bestellvorschlägen mit dieser Option.

Hinweis:

Bei der Verwendung der Plantafel wird die Aktivierung dieser Option nicht empfohlen, wenn die Materialien i.d.R. dispositiv bestellt werden sollen.

Bei der dispositiven Erzeugung von Bestellvorschlägen werden ggf. zu viele Bestellvorschläge erzeugt, um das Material zum geplanten Bedarfstermin auf Lager zu haben.

- Rückfrage = Bei Aktivierung dieser Option werden nach der Einplanung des letzten Arbeitsgangs zu einem Produktionsauftrag für alle fehlenden Einzelteile nicht automatisch die Bestellvorschläge erzeugt, sondern es erfolgt eine Rückfrage, ob die für die fehlenden Einzelteile mit automatischen Bestellwesen die Bestellvorschläge erzeugt werden sollen. Ändert sich durch das Verschieben der Arbeitsgänge der Start oder das Ende des Produktionsauftrags, erfolgt ebenfalls diese Rückfrage und es wird nur beim Bestätigen der Abfrage das Lieferdatum und/oder die Menge der vorhandenen Bestellvorschläge angepasst oder neue Bestellvorschläge für die fehlenden Einzelteile erstellt, wenn es notwendig sein sollte.

Die Erzeugung der benötigten Produktionsvorschläge erfolgt dagegen weiterhin direkt beim Disponieren des auslösenden Produktionsauftrags, es gelten aber ansonsten dieselben Bedingungen wie bei der Erzeugung von Bestellvorschlägen mit dieser Option.

Hinweis:

Bei der Verwendung der Plantafel wird die Aktivierung dieser Option nicht empfohlen, wenn die Materialien i.d.R. dispositiv bestellt werden sollen. Bei der dispositiven Erzeugung von Bestellvorschlägen werden ggf. zu viele Bestellvorschläge erzeugt, um das Material zum geplanten Bedarfstermin auf Lager zu haben.

Wichtig:

Da die Erzeugung oder Anpassung der Bestellvorschläge erst NACH der Bestätigung der Rückfrage vorgenommen wird, erfolgt auch dann eine Rückfrage, wenn KEINE Bestellvorschläge erzeugt oder angepasst werden müssen.

- Nie (Empfohlen) = Es werden niemals automatisch Bestellvorschläge oder Produktionsvorschläge erzeugt, sondern die benötigten Bestellvorschläge und Produktionsvorschläge müssen manuell über die Funktion "Materialbestellung" für den Produktionsauftrag ausgelöst werden. Dabei können die Bestellvorschläge erst erzeugt werden, NACHDEM alle Arbeitsgänge des Produktionsauftrags eingeplant worden sind. Die benötigten Produktionsvorschläge können dagegen bereits nach der Disposition des Produktionsauftrags über die Funktion "Materialbestellung" erzeugt werden.

Hinweis:

Bei der Verwendung der Plantafel wird die Aktivierung dieser Option empfohlen, wenn die Materialien i.d.R. dispositiv bestellt werden sollen.

Es wird daher bei der Aktivierung der Plantafel automatisch diese Option ausgewählt, welche aber natürlich vom Administrator erneut übersteuert werden kann.

Es ist weiterhin möglich über die Aktivierung der Option "Bestellvorschläge auch erzeugen, wenn nicht vollständig geplant" zu erreichen, dass die Bestellvorschläge weiterhin direkt bei der Disposition gemäß der Einstellung auf "Bestellvorschläge erzeugen" auf dem Reiter "Aufträge/Lager/Chargen" erzeugt werden.

Hinweis:

Bei Aktivierung dieser Option werden die Bestellvorschläge VOR der vollständigen Planung der einzelnen Arbeitsgänge auf der Grundlage des "Benötigt am" oder "Soll.Prod.Beginn" des Produktionsauftrags erzeugt. Daher können die dadurch erzeugten Bestellvorschläge natürlich nicht den tatsächlichen Beginn des ersten Arbeitsgangs korrekt berücksichtigen.